عملية تصنيع أسطوانات الغاز ISO9809-3

عملية تصنيع

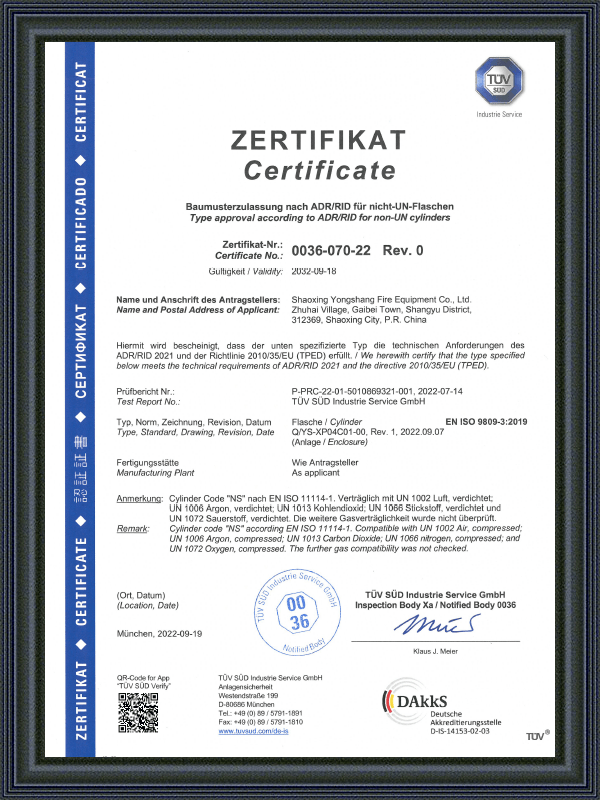

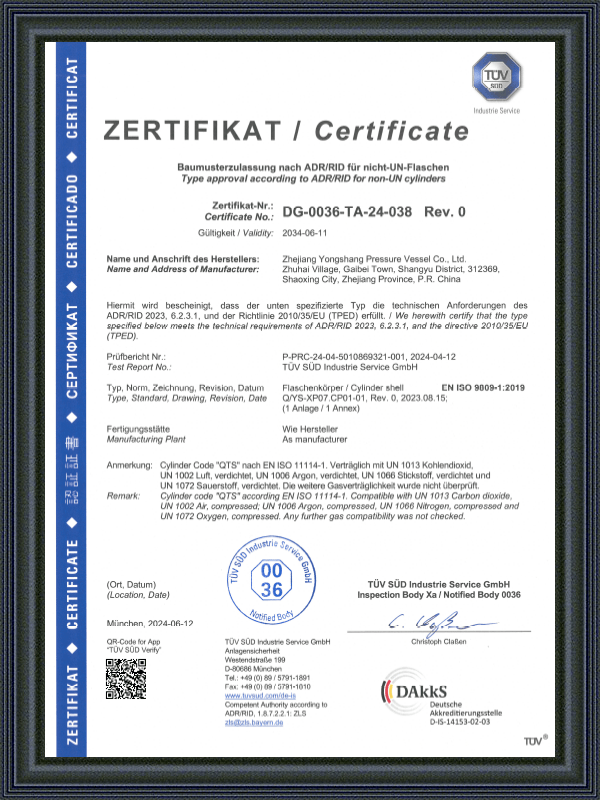

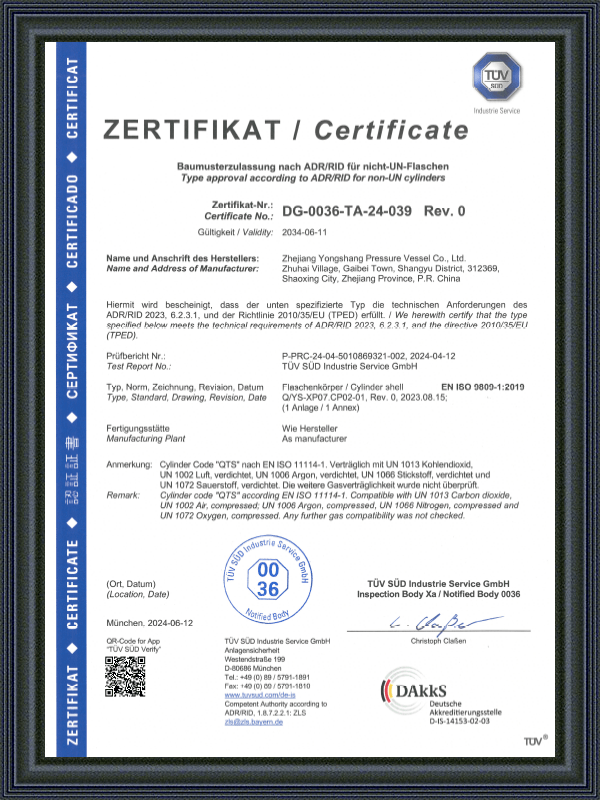

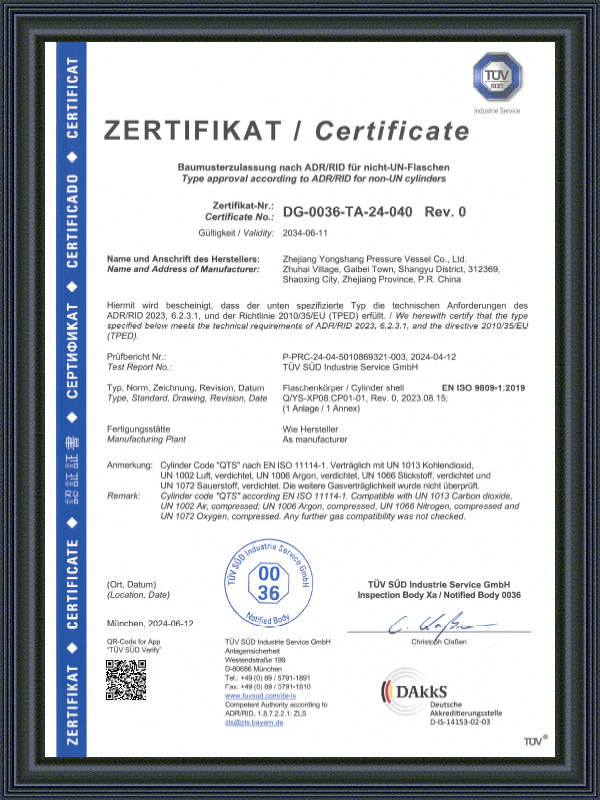

ISO9809-3 أسطوانات الغاز هو إجراء متخصص ومعقد للغاية يتطلب الالتزام الصارم بالمعايير الدولية لضمان أن تستوفي الأسطوانات معايير السلامة والجودة والأداء المطلوبة. ISO9809-3 هو معيار دولي معترف به على نطاق واسع يحكم تصميم وبناء واختبار أسطوانات الصلب السلس المستخدمة لتخزين ونقل الغازات المضغوطة. يحدد المعيار الحد الأدنى من المتطلبات لعملية التصنيع ، مما يضمن أن تكون الأسطوانات متينة وموثوقة وآمنة في ظل ظروف الضغط العالي. توظف شركة Zhejiang Yongshang Pressuregsel Co. ، Ltd. ، وهي شركة رائدة في مصنع ومصنع أسطوانة الغاز ISO9809-3 ، تقنيات متقدمة ومعدات متطورة لإنتاج أسطوانات لا تتجاوز هذه المعايير فحسب ، ولكنها غالبًا ما تتجاوز هذه المعايير.

تبدأ عملية تصنيع أسطوانات الغاز ISO9809-3 باختيار دقيق للمواد الخام. يجب أن تفي المواد المستخدمة بالمواصفات الصارمة الموضحة في معيار ISO 9809-3 لضمان قوة وسلامة الأسطوانات. عادة ما يكون الفولاذ الكربوني عالي الجودة هو المادة المفضلة ، حيث توفر نسبة القوة إلى الوزن المطلوبة مع الحفاظ على مقاومة التآكل في ظل ظروف صعبة. يجب أن يكون الفولاذ المستخدم خاليًا من الشوائب والعيوب التي يمكن أن تعرض نزاهة المنتج النهائي. تركز شركة Zhejiang Yongshang Pressage Stursel Co. ، Ltd. ، وهي تركز بشدة على الحصول على أعلى الفولاذ من الموردين ذوي السمعة الطيبة ، مما يضمن أن المواد تلبي المعايير الدولية لبناء أوعية الضغط. يتم فحص الفولاذ قبل استخدامه في الإنتاج للتحقق من جودته ، والتكوين الكيميائي ، والخصائص الميكانيكية. تحدد هذه الخطوة الأولية الأساس لعملية التصنيع بأكملها ، حيث يتأثر أداء أسطوانة الغاز النهائي مباشرة بجودة المواد الخام.

السمة الأساسية لأسطوانات الغاز ISO9809-3 هي بنائها السلس. هذا عامل حاسم في ضمان السلامة الهيكلية للأسطوانة ، حيث أن عدم وجود اللحامات أو اللحامات يقلل من خطر نقاط الضعف التي قد تؤدي إلى الفشل تحت الضغط. يتم إنتاج الأنبوب السلس باستخدام عملية تُعرف باسم الثقب الدوار والاستطالة ، والتي تسمح لتشكيل الأسطوانة من بليت صلب من الصلب. يتم تسخين البليت الصلب إلى درجات حرارة عالية في الفرن ، مما يجعله مرنًا وأسهل في العمل معه. ثم يتم تمرير البليت عبر ثقب دوار ، مما يخلق ثقبًا صغيرًا في وسط البليت. بمجرد إنشاء الفتحة ، يتم استطالة البليت عن طريق تمريره عبر سلسلة من البكرات التي تمتد وتخفيف المادة إلى أنبوب مجوف. ثم يتم رسم الأنبوب وإطالة للوصول إلى الطول والقطر المطلوب للأسطوانة النهائية. تتطلب هذه الخطوة في هذه العملية التحكم الدقيق في درجة الحرارة والسرعة والضغط لضمان أن الأنبوب موحد في سمك وخالي من العيوب. يسمح البناء السلس للأنبوب ببنية مادة موحدة في جميع أنحاء الأسطوانة بأكملها ، مما يعزز قوته ويقلل من احتمال حدوث نقاط التوتر أو الفشل تحت الضغط العالي. تستخدم شركة Zhejiang Yongshang Pressage Stursel Co. ، Ltd. تقنيات البثق والرسم المتقدمة لضمان أن كل أنبوب يفي بالمواصفات الدقيقة التي تتطلبها ISO 9809-3.

بعد تشكيل الأنبوب السلس ، يخضع لعملية معالجة الحرارة المعروفة باسم الصلب. الغرض من هذه الخطوة هو تحسين الخصائص الميكانيكية للمادة ، مثل القوة والصلابة والليونة. أثناء الصلب ، يتم تسخين الأنبوب إلى درجة حرارة محددة في بيئة محكومة ، تليها عملية تبريد تساعد على تخفيف الضغوط الداخلية داخل المادة. تم تصميم أسطوانات الغاز ISO9809-3 للتعامل مع الضغوط حتى 300 بار أو أكثر ، اعتمادًا على الغاز المخزن. من خلال تحسين البنية المجهرية للصلب من خلال المعالجة الحرارية ، تضمن الشركة أن تملك الأسطوانات قوة الشد الضرورية والمتانة لتحمل الضغوط الميكانيكية التي ستواجهها أثناء الاستخدام. تقوم شركة Zhejiang Yongshang Pressure Stursel Co. ، Ltd. بمراقبة عملية المعالجة الحرارية بعناية باستخدام تقنية الأفران المتقدمة والتحكم الدقيق في درجة الحرارة. تضمن خبرة الشركة في المعالجة الحرارية أن كل أسطوانة تحقق التوازن المطلوب من القوة والليونة.

بمجرد أن يتم علاج الأنبوب ، يخضع لسلسلة من عمليات التصنيع والتشكيل لمنحها الشكل النهائي من أسطوانة الغاز. ويشمل ذلك قطع الأنبوب إلى الطول المطلوب وتشكيل نهايات الأسطوانة للتحضير لتركيب عنق وصمام الأسطوانة. في هذه المرحلة ، تستخدم شركة Zhejiang Yongshang Pressure Agtel Co. ، Ltd. معدات تصنيع CNC (CNC) المتقدمة ، والتي تتيح الدقة والاتساق العالي في عملية التشكيل. هذا يضمن أن كل أسطوانة تنتج تلتصق بالتسامح الصارم الذي تتطلبه ISO 9809-3. يتم تشكيل رقبة الأسطوانة أيضًا لاستيعاب الصمام والتجهيزات الأخرى التي سيتم تثبيتها في المراحل التالية من الإنتاج.

واحدة من الخطوات الأكثر أهمية في عملية تصنيع أسطوانات الغاز ISO9809-3 هي الاختبار الهيدروستاتيكي. يتضمن هذا الاختبار ملء الأسطوانة بالماء والضغط عليها لمحاكاة الظروف التي سيواجهها أثناء الاستخدام. تتعرض الأسطوانة لضغط داخلي أعلى بكثير من ضغط العمل المقنن للتحقق من سلامتها الهيكلية وقدرتها على مواجهة الظروف ذات الضغط العالي دون فشل. يعد الاختبار الهيدروستاتيكي ضروريًا لتحديد أي نقاط ضعف محتملة أو عيوب في الأسطوانة ، مثل التسريبات أو الشقوق. تضمن العملية أن الأسطوانة يمكنها تخزين الغازات المضغوطة بأمان في الضغوط المطلوبة دون المساس بالسلامة. أثناء الاختبار الهيدروستاتيكي ، تتم مراقبة الأسطوانة بعناية لأي علامات تشوه أو تسرب أو غيرها من المشكلات التي قد تؤثر على أدائها. توظف شركة Zhejiang Yongshang Pressage Stursel Co. ، Ltd. معدات وإجراءات الاختبار الحديثة لإجراء اختبارات هيدروستاتيكية وفقًا لمعايير ISO 9809-3. تضمن الشركة أن كل أسطوانة تخضع لعملية الاختبار الصارمة قبل الموافقة عليها للاستخدام ، مما يضمن تلقي العملاء منتجًا آمنًا وموثوقًا.

英语

英语 阿拉伯语

阿拉伯语